پولیامائڈ رال، جسے PA کہا جاتا ہے، عام طور پر نایلان کے نام سے جانا جاتا ہے۔ یہ عام اصطلاح کے پولیمر میں امائڈ گروپس پر مشتمل ایک میکرو مالیکولر مین چین کو دہرانے والی اکائیاں ہیں۔ سب سے بڑی پیداوار میں پانچ انجینئرنگ پلاسٹک، سب سے زیادہ اقسام، سب سے زیادہ استعمال ہونے والی اقسام، اور دیگر پولیمر مرکبات اور مرکبات وغیرہ، مختلف خصوصی ضروریات کو پورا کرتے ہیں، بڑے پیمانے پر دھات، لکڑی اور دیگر روایتی مواد کے متبادل کے طور پر استعمال ہوتے ہیں۔

PA6 ایک نایلان مواد ہے، جس کی مکینیکل طاقت نسبتاً زیادہ ہے لیکن PA66 سے کم ہے۔ تناؤ کی طاقت، سطح کی سختی، اور سختی دیگر نایلان پلاسٹک سے زیادہ ہے، اور PA66 کے مقابلے میں اثر مزاحمت اور لچکدار ہے۔

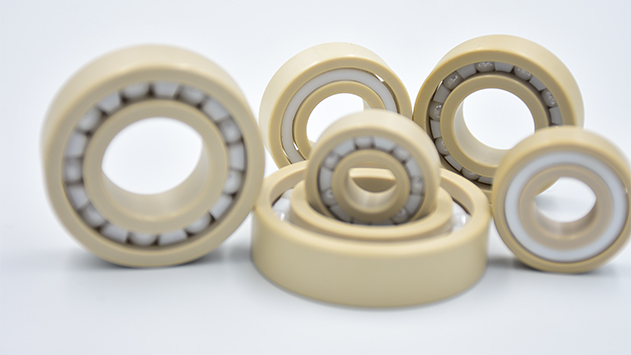

PA6 نایلان پلاسٹک کی صنعتی پیداوار بیرنگ، راؤنڈ گیئرز، کیمز، بیول گیئرز، مختلف قسم کے رولرس، پلیز، پمپ امپیلرز، پنکھے کے بلیڈ، ورم گیئرز، پروپیلرز، پیچ، گری دار میوے، گسکیٹ، ہائی پریشر سیل، آئل ریزسٹنٹ، ہوکیٹس، ہوسٹسنگ، آئل ریزسٹنٹ، گیس کی تیاری میں بڑے پیمانے پر استعمال ہوتی ہے۔ کیبل شیٹنگ، اور روزمرہ کی ضروریات اور پیکیجنگ فلم وغیرہ۔

PA6 عام طور پر انجیکشن مولڈنگ، اخراج مولڈنگ، اور دیگر پروسیسنگ طریقوں میں استعمال ہوتا ہے۔ پروسیسنگ کے دوران، PA6 میں کچھ عام مسائل ہوسکتے ہیں، بشمول:

ناقص پگھلنے کا بہاؤ: PA6 میں زیادہ پگھلنے والی واسکاسیٹی ہے، جو آسانی سے پگھلنے کے ناقص بہاؤ کا باعث بنتی ہے اور مصنوعات کے مولڈنگ کوالٹی کو متاثر کرتی ہے۔ پروسیسنگ درجہ حرارت کو ایڈجسٹ کرکے اور انجیکشن پریشر کو بڑھا کر پگھلنے والی روانی کو بہتر بنایا جاسکتا ہے۔

بڑا سکڑنا: PA6 کولنگ کے عمل میں بڑا سکڑ جائے گا، جو آسانی سے غیر مستحکم پروڈکٹ سائز یا خرابی کا باعث بنے گا۔ سڑنا کے ڈھانچے کو عقلی طور پر ڈیزائن کرکے اور ٹھنڈک کی رفتار کو کنٹرول کرکے سکڑنے کو کم کیا جاسکتا ہے۔

بلبلے اور porosity: انجیکشن مولڈنگ میں، PA6 گیس کی باقیات یا ناقص پگھلنے کے بہاؤ کی وجہ سے بلبلے اور سوراخ پیدا کر سکتا ہے، جس سے پروڈکٹ کی سطح کا معیار متاثر ہوتا ہے۔ سڑنا کی ساخت کو بہتر بنا کر اور پگھلنے والے درجہ حرارت کو بڑھا کر بلبلوں اور پورسٹی کی نسل کو کم کیا جا سکتا ہے۔

سطح لباس مزاحمت: PA6 انجیکشن مولڈنگ یا اخراج کے دوران خروںچ کا شکار ہوتا ہے، جو مصنوعات کے معیار کو متاثر کرتا ہے اور اس طرح پروڈکٹ کی سروس لائف کو کم کر دیتا ہے۔ PA6 پیلٹنگ پروسیسنگ میں مناسب مقدار میں اضافہ کر سکتے ہیں۔سلیکون ماسٹر بیچPA6 مواد میں ترمیم کے ذریعے، PA6 ذرات کی پروسیسنگ کارکردگی کو بہتر بنانے کے لیے، متاثر ہونے والی مصنوعات کے معیار سے بچنے کے لیے۔

SILIKE سطح لباس مزاحمت سلیکون ماسٹر بیچ—— انجینئرنگ پلاسٹک انڈسٹری کی ترقی میں مدد کرنا

سلیک سلیکون ماسٹر بیچ LYSI-407ایک پیلیٹائزڈ فارمولیشن ہے جس میں 30% الٹرا ہائی مالیکیولر ویٹ سائلوکسین پولیمر پولیمائیڈ-6 (PA6) میں منتشر ہے۔ یہ پروسیسنگ کی خصوصیات اور سطح کے معیار کو بہتر بنانے کے لیے PA6-مطابق رال سسٹمز کے لیے ایک موثر اضافی کے طور پر بڑے پیمانے پر استعمال کیا جاتا ہے، جیسے کہ رال کے بہاؤ کی بہتر صلاحیت، مولڈ فلنگ اور ریلیز، کم ایکسٹروڈر ٹارک، رگڑ کا کم گتانک، اور زیادہ مار اور رگڑنے کی مزاحمت۔

کی صحیح مقدار کو شامل کرنے کے کیا فوائد ہیں۔سلیکسلیکون ماسٹر بیچ LYSI-407granulation کے عمل میں؟

(1) پروسیسنگ کی خصوصیات کو بہتر بنائیں بشمول بہتر بہاؤ کی اہلیت، کم ایکسٹروژن ڈائی ڈرول، کم ایکسٹروڈر ٹارک، بہتر مولڈنگ فلنگ اور ریلیز

(2) سطح کے معیار کو بہتر بنائیں جیسے سطح کی سلپ اور رگڑ کا کم گتانک۔

(3) زیادہ کھرچنے اور سکریچ مزاحمت

(4) تیز تر تھرو پٹ، مصنوعات کی خرابی کی شرح کو کم کریں۔

(5) روایتی پروسیسنگ ایڈز یا چکنا کرنے والے مادوں کے مقابلے میں استحکام کو بہتر بنائیں

کے اطلاق کے علاقے کیا ہیں؟سلیک سلیکون ماسٹر بیچ LYSI-407?

(1) PA6، PA66 مرکبات

(2) گلاس فائبر PA مرکبات

(3) انجینئرنگ پلاسٹک

(4) دیگر PA سے ہم آہنگ نظام

سلیک لیسی سیریز سلیکون ماسٹر بیچان پر اسی طرح عمل کیا جا سکتا ہے جس طرح رال کیریئر جس پر وہ قائم ہیں۔ اسے کلاسیکی پگھلنے والی ملاوٹ کے عمل میں استعمال کیا جا سکتا ہے جیسے سنگل / ٹوئن اسکرو ایکسٹروڈرز، اور انجیکشن مولڈنگ۔ ورجن پولیمر چھروں کے ساتھ جسمانی مرکب کی سفارش کی جاتی ہے۔

مختلف اضافی رقم کے مختلف اثرات ہوتے ہیں، اگر آپ انجینئرنگ پلاسٹک کے خام مال کی پروسیسنگ کی کارکردگی اور سطح کی کارکردگی کو بہتر بنانا چاہتے ہیں، تو آپ SILIKE سے رابطہ کر سکتے ہیں، اور ہم آپ کو آپ کی مصنوعات کو مزید مسابقتی بنانے کے لیے موثر حل فراہم کر سکتے ہیں۔

Tel: +86-28-83625089/+ 86-15108280799 Email: amy.wang@silike.cn

ویب سائٹ:www.siliketech.com

پوسٹ ٹائم: مارچ 07-2024